[Annecy, France]

La plupart des cloches sont issues de profils pré-établis. Ici, sur une de ces « fausses cloches », David colle les inscriptions et les motifs en cire choisis par le commanditaire.

|

|

[Annecy, France]

La fausse cloche est recouverte d'argile et de chanvre. Elle mise à cuire pour qu'une carapace se forme au dessus des ornements en cire bientôt fondus. Cette chape devient la partie supérieur du moule.

|

|

[Annecy, France]

Retournée, la fausse cloche est comblée de sable et de résine pour former la partie intérieure du moule. Au premier plan, Cécilia utilise le même principe pour réaliser de petites cloches.

|

|

[Annecy, France]

Constitué de sable et parfois de briques, le noyau est lissé avec un enduit fixé par combustion. Avant cette étape, le moule est aminci pour permettre l'accordage de la future cloche.

|

[Annecy, France]

Une cloche est constituée de bronze, c'est-à-dire un alliage de cuivre et d'étain. La proportion d'étain s'élève à 22 % pour assurer la résistance mécanique et la qualité acoustique. Ici devant le stock de bronze, soit 6 tonnes en lingots, David verse des paillettes de cuivre. Ajoutées dans le four, elles permettent de compenser la perte du cuivre dont le point d'ébullition est légèrement inférieur à celui de l'étain.

|

|

[Annecy, France]

L'alliage doit atteindre 1200°C pour une coulée optimale. Ici, un fondeur exécute un barbotage d'azote pour affiner le métal en fusion. Le gaz injecté permet de faire remonter les scories à la surface et de les écrémer. Puis il ajoute du phosphore pour soustraire les derniers oxydes qui risqueraient d'altérer la qualité du bronze. Enfin, il plonge un thermocouple pour vérifier la température.

|

|

[Annecy, France]

Convoyé sous un pont roulant, un godet est incliné par deux fondeurs pendant qu'un troisième repousse « la crème » du magma. Il est versé dans le moule serti dans un châssis métallique. Les fondeurs prévoient toujours un peu trop de bronze dont ils récupèrent l'excédent dans de petits moules (ici à gauche).

|

|

[Annecy, France]

Protégés de la chaleur éblouissante et des éclaboussures, deux fondeurs déversent le bronze en fusion. À droite, les gaz enflammés s'échappent par les évents du moule. Leurs combinaisons sont aluminisées et leurs visières filtrent les rayonnements ultraviolet et infrarouge.

|

[Annecy, France]

Miguel « décoche » les anses à l'aide d'un marteau-piqueur, mais les premiers tintements de la cloche n'augurent rien de sa musicalité.

|

|

[Annecy, France]

Quelques heures après la coulée, Cécilia démoule les petites cloches encore tièdes. Elle emploie une massette pour casser l'argile et le sable.

|

|

[Annecy, France]

Avant d'être polie, la cloche doit être sablée pour désincruster les petits reliefs.

|

|

[Annecy, France]

Cécilia dépose du nitrate de cuivre sur une cloche brûlante pour la teinter en vert. Diverses finitions sont ainsi proposées.

|

|

[Annecy, France]

Une cloche doit sonner juste. Pour le savoir, Lucas cogne l'instrument avec une vulgaire clef de serrage : les fréquences sont renseignées par un diapason électronique qui indique la fondamentale et les harmoniques.

|

|

[Annecy, France]

L'accordage consiste à affiner la couche de métal pour remonter la note au plus juste. Ici, Khalid commande une machine pour entamer le bronze qui tombe en copeaux. Pour assurer cette opération, le moule avait été préalablement épaissi.

|

|

[Annecy, France]

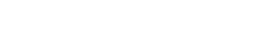

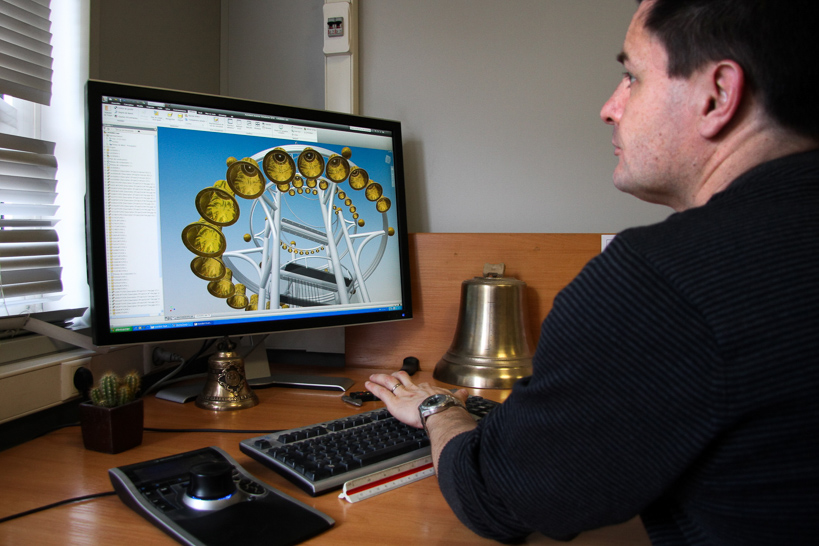

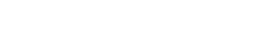

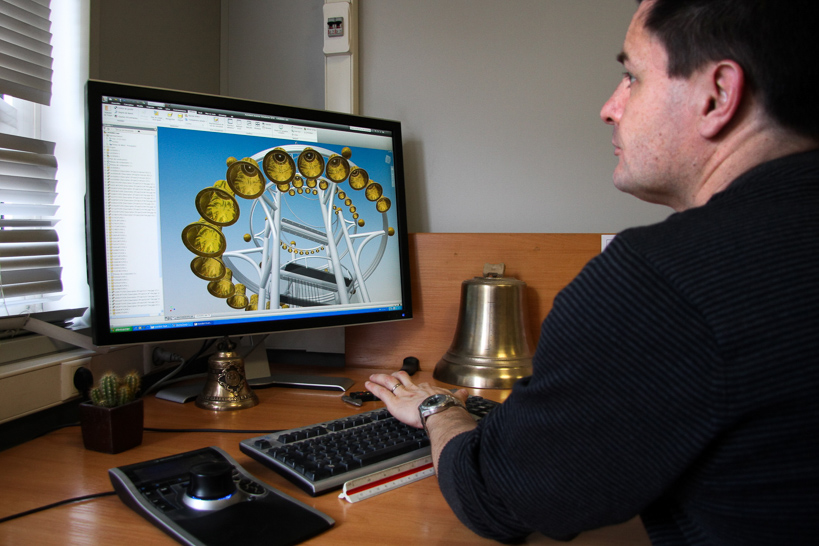

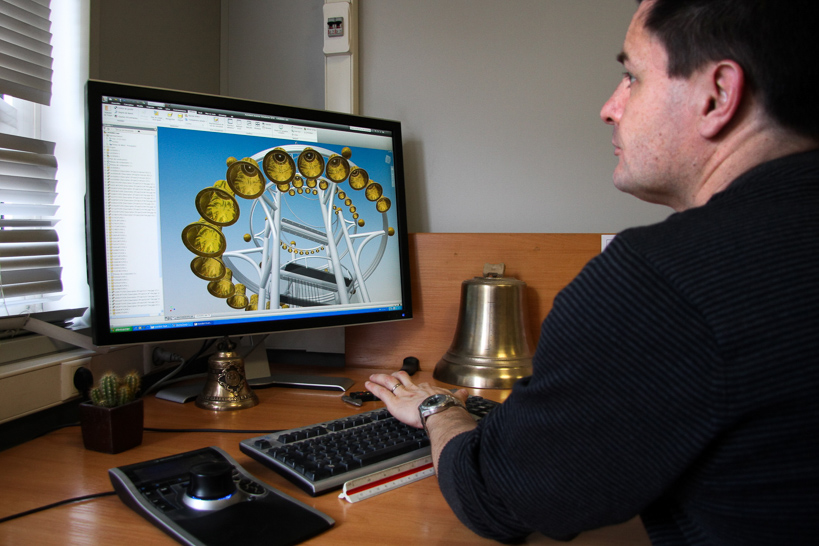

Cyril développe une sculpture musicale baptisée « Ars sonora ». Héritier des carillons dans les beffrois, ce nouveau concept mobilise plusieurs dizaines de cloches pour sublimer le milieu urbain, comme à Châtel ou à Notre-Dame-de-Bondeville.

|

|

[Annecy, France]

Lucas teste la tonalité des cloches destinées à un carillon. Plus leurs masses augmentent, plus elles sont graves, mais c'est surtout la tierce mineure qui leur confère ce timbre si particulier, un peu mélancolique.

|