|

|  |

|  |

|  |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Les essais sur la résistance à l'avancement des corps simples furent complétés par des expérimentations sur les profils d'ailes et d'hélices qui donnèrent lieu à de nombreuses publications. Dans l'inertie de la Grande Guerre, des maquettes d'avion furent mises au point en contrat avec Breguet et Farman notamment. En 1921, Gustave Eiffel céda l'usage de son laboratoire aérodynamique à l'Etat. Il mourut deux ans plus tard à l'âge de 91 ans. Partout dans le monde seront construites des souffleries selon son modèle, tandis que les résultats de ses recherches étaient déjà passés pour acquis aux yeux des industriels contemporains.

Construite en bois et entoilée comme les ailes d'avion du siècle dernier, la soufflerie Eiffel est en réalité un aspirateur. À l'époque, les installations semblables étaient constituées d'un tube de diamètre constant, mais Gustave Eiffel eut l'idée de réduire le diamètre du tube dans sa partie centrale. Un long goulet d'étranglement qui eut pour effet d'accélérer localement la vitesse du vent tout en utilisant moins d'énergie. D'amont en aval, la soufflerie se compose d'abord d'un collecteur, une sorte d'entonnoir dont le diamètre passe de 4 à 2 mètres. Ensuite une veine non guidée, c'est-à-dire quelques 10 mètres cube pour disposer les maquettes dans le vent. Après se trouve le diffuseur, un tunnel de 2 mètres de diamètre sur 4 mètres de long pour faciliter l'écoulement de l'air. Enfin le ventilateur 23 pales qui mesure 4 mètres de diamètre, pèse 7 tonnes et tourne à près de 300 tours par minute. À ce régime, la machine génère un flux d'air de 30 m/s (108 km/h). Benoît Blanchard est gérant de la société Aérodynamique Eiffel. Il est entré en 1984 comme technicien de mesure et se souvient de la plus grosse pièce qu'il ait soufflée : « C'était pendant le Paris Dakar, pour des tests de température, on avait installé le bloc moteur d'une voiture dans la veine d'expériences… ça passait à peine ! » Aujourd'hui classée monument historique, la soufflerie est quasiment d'origine, même si deux importants changements ont dû être effectués. D'abord la toile de lin du tunnel qui a vu passé beaucoup de vent et parfois quelques objets, voire des maquettes. Ensuite le moteur à courant continu qui devenait trop onéreux à l'entretien.

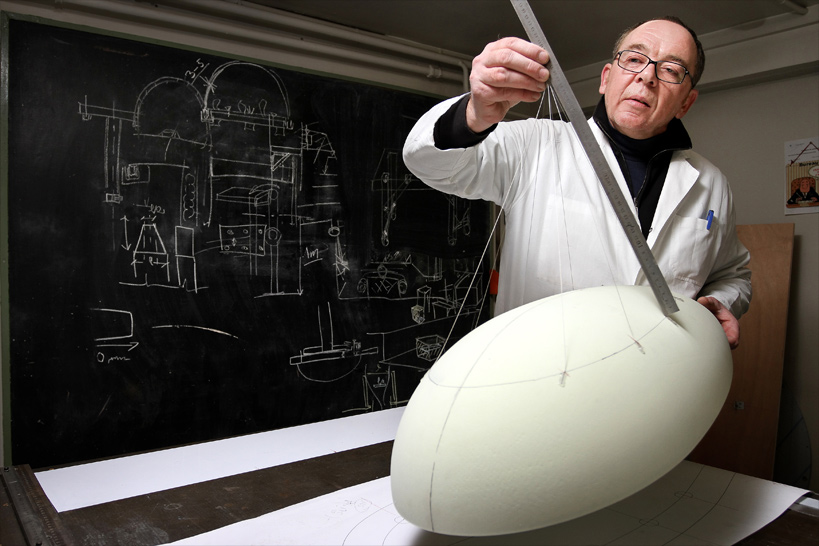

Thierry Ferrando est maquettiste-plasturgiste. Il érige les différentes maquettes qui subiront les essais dans le vent : « Autrefois les maquettes étaient faites en bois. C'était un savoir-faire incroyable et j'imagine bien plus agréable que le plastique qu'on utilise aujourd'hui. Mais pour nous, le principal intérêt de la mousse – outre son coût très avantageux – c'est qu'on peut choisir sa densité en fonction des contraintes de la maquette. » Conscient de l'efficacité des moyens numériques actuels, Thierry Ferrando défend l'aspect « archaïque » de son métier : « Avant on utilisait des règles à calcul, maintenant des logiciels. Avant la photo, maintenant la vidéo. Les outils évoluent et c'est tant mieux. Le problème désormais c'est que certains ingénieurs ne savent plus faire simple. Ils utilisent des techniques de plus ou plus sophistiquées et leurs budgets deviennent exorbitants. Or pour comprendre ce qu'il se passe, il suffit parfois de placer un petit bout de laine dans le vent. Aujourd'hui, les gens expérimentés reconnaissent que les maquettistes sont en lecture directe avec les projets. En fait, la maquette en plastique doit être considérée comme un complément aux travaux numériques les plus performants. »

La soufflerie fournit une expertise sur la tenue au vent des ouvrages d'art. « On est souvent en amont des projets, alors on part souvent de rien, » prévient Thierry Ferrando pour qui les maquettes les plus grosses sont souvent les plus simples. « Les projets réalisés sur ordinateur sont une chose, mais leur faisabilité est tout autre. Du coup on a un relationnel compliqué avec certains architectes, » confie Benoît Blanchard qui sait que les ingénieurs passeront tôt ou tard le crible sur les différents projets. Les techniciens de la soufflerie sont également sollicités pour estimer la bonne évacuation des fumées sur un bâtiment. Par exemple sur le toit de la tour Montparnasse, lorsque l'hélisurface a été reclassée en terrasse panoramique en 2011, il fallait savoir si les évacuations de la chaudière principale ne viendraient pas gêner les badauds. Ou encore sur le dernier paquebot produit à Saint-Nazaire, le Norwegian Epic, dont il fallait évaluer la retombée des gaz d'échappements sur la terrasse arrière. L'innovation n'est pas en reste puisque les aérodynamiciens s'intéressent actuellement à la ventilation naturelle en milieu tropical. Ils travaillent avec des bureaux d'architecture de La Réunion, notamment sur le Musée des Eaux Douces à l'Etang-Salé. Installés à un mètre au dessus d'un plan d'eau, les bâtiments devront générer leur ambiance grâce à la mécanique des fluides. Les alizés seront mis à profit pour créer un léger courant d'air (évacuation par un puits en faîtage) et pour rafraîchir l'intérieur des parois doublées. En ce moment, ils étudient aussi les mouvements d'un ballon captif dans le vent. Une demande formulée par la société Aérophile, constructeur et exploitant de ballons captifs, dont le fameux Ballon de Paris. Installé depuis 1999 dans le parc André Citroën, dans le 15ème arrondissement, l'aérostat permet aux curieux de s'envoler brièvement au dessus de la capitale. Un rendez-vous insolite qui reste dépendant de la météo. Ainsi, Matthieu Gobbi est venu solliciter le savoir-faire Eiffel pour mieux pouvoir exploiter son ballon quand il y a du vent. Techniquement, sur un ballon donné, les aérodynamiciens ont d'abord filmé les écoulements et les lâchés tourbillonnaires pour définir la balance aérodynamique. Etant donné la formation de turbulences latérales (effet de Reynolds), le ballon n'a cessé de rebondir d'une dépression à l'autre. Une forme ovoïde devrait offrir moins de résistance au vent qu'une sphère, mais elle serait également moins stable. Pour trouver la stabilité du ballon, il faudra définir son centre de gravité avant de lui fixer une sorte de jupe. Antoine Le Bouëc est un jeune technicien de mesures physiques. Depuis son entrée en 2010, il prépare consciencieusement les essais dans la veine d'expériences. C'est lui qui a programmé le système d'acquisition des données de la soufflerie. Et quand on lui demande ce qu'il préfère, il répond avec un grand sourire : « l'automobile, parce qu'il y a le défi de la course! »

Depuis 1992 et la ZX du Paris Dakar, la soufflerie est associée aux différents programmes sportifs de PSA. Aujourd'hui, les performances de Sébastien Loeb précèdent celles de sa voiture : une Citroën DS3 dont la carrosserie a été peaufinée chez Eiffel. Mais plutôt que de travailler sur la voiture à l'échelle 1 – qui de toutes manières ne rentrerait pas dans la soufflerie – les techniciens s'emploient à collecter des données sur une réduction du bolide. Une maquette bardée de scotch pour tenir la structure et assurer l'étanchéité. Derrière, des contacts électriques permettent d'actionner les roues. Une fois dans le vent chargé de fumée, on distingue les tourbillons qu'il faut minimiser. En fait, l'air doit rester collé le plus longtemps possible à la carrosserie et ce, en tenant compte des déflecteurs (ailerons, prises d'air). Il s'agit d'optimiser la carrosserie pour obtenir un Cx (coefficient de pénétration dans l'air) le plus faible possible et un Cz (coefficient de portance) le plus fort, avec une répartition contrôlée des appuis sur chacun des essieux.

C'est mission accomplie puisque la Citroën DS3 WRC est double championne du monde dès sa première saison de course. Julien Pannetier

|